English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

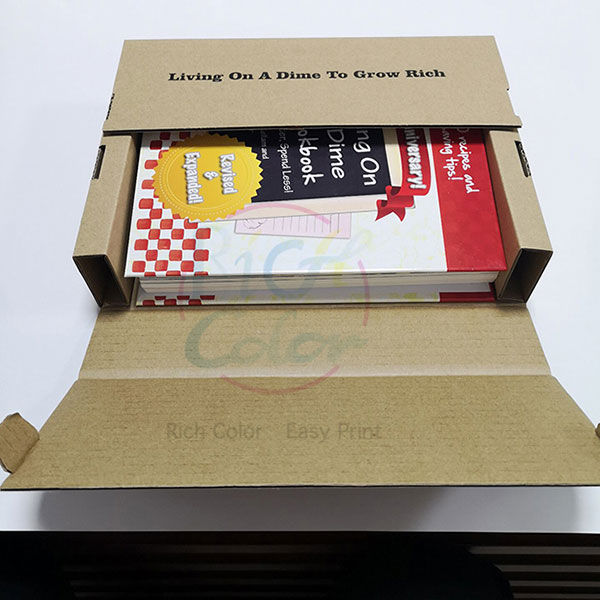

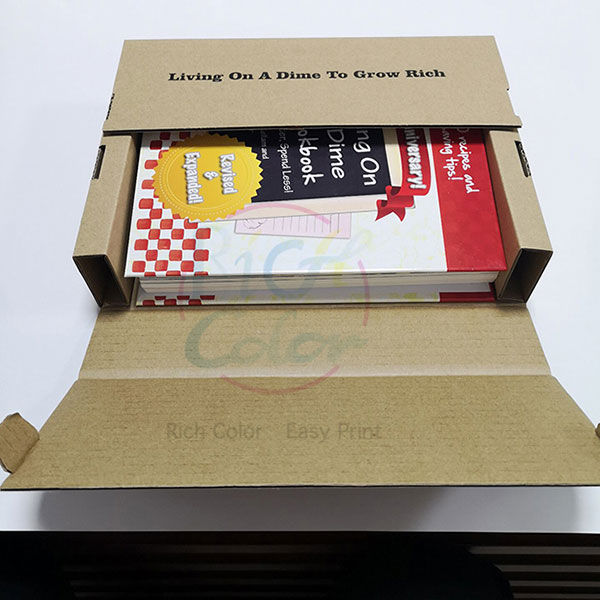

Trinnene for utskrift av boks og pakke

2022-01-19

Trinnene tilbokstrykk

1. Design emballasjeboksen. Mange emballasjedesign er allerede designet av bedriften eller kunden selv eller er designet av designfirmaet, fordi designet er det første trinnet, hva slags mønster eller størrelse, hvilken struktur og farge ønsker du? etc.

2. Digital prøvetrykk, den første tilpassede emballasjeboksen, trenger vanligvis å lage en digital prøve, og enda et strengere behov for å lage en ekte prøve på en trykkemaskin, fordi når du skriver ut en digital prøve igjen, kan det være fargeforskjeller i samme digitale prøve ved utskrift i store kvanta. , og trykkprøver for å sikre jevn farge i masseproduksjon.

3. Etter at publisering og korrektur er bekreftet, kan partiet produseres normalt. For produksjon og produksjon av emballasje- og trykkerifabrikken er dette faktisk det første trinnet. Fargeprosessen til den nåværende fargeboksens emballasjeboks er veldig vakker, så fargene på den publiserte versjonen er også varierte. Mange fargebokser har ikke bare 4 grunnfarger, men også spotfarger, som spesialrød, spesialblå, svart osv., som alle er spesialfarger, som er forskjellige fra de vanlige fire fargene.

4. Valg av papirmaterialer, valg av fargeboksemballasjematerialer, er bestemt ved prøvetrykk, her er papirtypen som brukes til pakkingbokstrykk.

(1) Enkelt kobberpapir kalles også hvit papp, som er egnet for fargeboksemballasje og enkeltbokstrykk.

(2) Bestrøket papir. Bestrøket papir brukes som en emballasjeboks, som vanligvis brukes som monteringspapir, det vil si at mønsteret trykkes på det bestrøkne papiret, og deretter monteres på den grå platen eller treboksen, som vanligvis er egnet for produksjon av hardt omslag boks emballasje.

(3) White board papir, white board papir er hvitt papir på den ene siden og grått på den andre siden. Den hvite overflaten er trykt med mønstre. Det er nyttig å lage en enkelt boks, og noen bruker en påmontert gropkartong.

5. Utskriftsproduksjon, utskriftsprosesskravene til fargeboksens emballasjeboks er svært høye, det mest tabubelagte er fargeforskjell, blekkflekk, overtrykk av nålposisjon, riper og andre problemer, vil også føre til problemer med behandlingen etter trykk.

6. Utskriftsoverflatebehandling, overflatebehandling og fargeboksemballasje er vanlig med blankt lim, overmatt lim, uv, overlakk, overmatt olje og bronsering, etc.

7. Støpestøping, også kjent som pakking og trykking, er en viktigere del av ettertrykkprosessen, og det er også den siste delen. Hvis det ikke gjøres godt, vil den tidligere innsatsen være bortkastet. Vær oppmerksom på fordypningen ved stansing og støping. Ikke spreng linjen som vender mot, ikke stansing er ikke tillatt.

8. Liming av ferdige produkter, mange fargeboksemballasjebokser må limes og limes sammen, og noen spesielle strukturemballasjebokser trenger ikke limes, for eksempel flybokser og himmel- og jorddeksler. Etter liming kan den pakkes og sendes etter å ha bestått kvalitetskontrollen.

1. Design emballasjeboksen. Mange emballasjedesign er allerede designet av bedriften eller kunden selv eller er designet av designfirmaet, fordi designet er det første trinnet, hva slags mønster eller størrelse, hvilken struktur og farge ønsker du? etc.

2. Digital prøvetrykk, den første tilpassede emballasjeboksen, trenger vanligvis å lage en digital prøve, og enda et strengere behov for å lage en ekte prøve på en trykkemaskin, fordi når du skriver ut en digital prøve igjen, kan det være fargeforskjeller i samme digitale prøve ved utskrift i store kvanta. , og trykkprøver for å sikre jevn farge i masseproduksjon.

3. Etter at publisering og korrektur er bekreftet, kan partiet produseres normalt. For produksjon og produksjon av emballasje- og trykkerifabrikken er dette faktisk det første trinnet. Fargeprosessen til den nåværende fargeboksens emballasjeboks er veldig vakker, så fargene på den publiserte versjonen er også varierte. Mange fargebokser har ikke bare 4 grunnfarger, men også spotfarger, som spesialrød, spesialblå, svart osv., som alle er spesialfarger, som er forskjellige fra de vanlige fire fargene.

4. Valg av papirmaterialer, valg av fargeboksemballasjematerialer, er bestemt ved prøvetrykk, her er papirtypen som brukes til pakkingbokstrykk.

(1) Enkelt kobberpapir kalles også hvit papp, som er egnet for fargeboksemballasje og enkeltbokstrykk.

(2) Bestrøket papir. Bestrøket papir brukes som en emballasjeboks, som vanligvis brukes som monteringspapir, det vil si at mønsteret trykkes på det bestrøkne papiret, og deretter monteres på den grå platen eller treboksen, som vanligvis er egnet for produksjon av hardt omslag boks emballasje.

(3) White board papir, white board papir er hvitt papir på den ene siden og grått på den andre siden. Den hvite overflaten er trykt med mønstre. Det er nyttig å lage en enkelt boks, og noen bruker en påmontert gropkartong.

5. Utskriftsproduksjon, utskriftsprosesskravene til fargeboksens emballasjeboks er svært høye, det mest tabubelagte er fargeforskjell, blekkflekk, overtrykk av nålposisjon, riper og andre problemer, vil også føre til problemer med behandlingen etter trykk.

6. Utskriftsoverflatebehandling, overflatebehandling og fargeboksemballasje er vanlig med blankt lim, overmatt lim, uv, overlakk, overmatt olje og bronsering, etc.

7. Støpestøping, også kjent som pakking og trykking, er en viktigere del av ettertrykkprosessen, og det er også den siste delen. Hvis det ikke gjøres godt, vil den tidligere innsatsen være bortkastet. Vær oppmerksom på fordypningen ved stansing og støping. Ikke spreng linjen som vender mot, ikke stansing er ikke tillatt.

8. Liming av ferdige produkter, mange fargeboksemballasjebokser må limes og limes sammen, og noen spesielle strukturemballasjebokser trenger ikke limes, for eksempel flybokser og himmel- og jorddeksler. Etter liming kan den pakkes og sendes etter å ha bestått kvalitetskontrollen.

Tidligere:Mønster for boks- og pakkeutskrift

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy

-

E-post

-

Ring oss

-

Adresse

4th Building, Xinxia Road 23, Pinghu, Longgang District, Shenzhen, Kina

Forespørsel for prisliste

Copyright © 2023 Shenzhen Rich Color Printing Limited Alle rettigheter reservert